|

|

|

|

Компания "Системы промышленного мониторинга и управления" осуществляет разработку и выполняет полный комплекс работ по созданию различных систем контроля и управления технологическими процессами и автоматизации.

Деятельность нашей компании подтверждена лицензией (pdf 0.18Mb)

Ниже приводится описания наиболее интересных, на наш взгляд, выполненных проектов и решений:

Система мониторинга температуры “TERMOFLOW”

Модернизация автомобильных и железнодорожных весов

Автоматизация технологических процессов приготовления бетона

Автоматизация технологических процессов изготовления железобетонных

изделий

Учет энергоносителей в едином информационном пространстве

АСУ ТП производства комбикормов

АСУ микроклиматом птицефабрик

Автоматизация зданий. «Умный дом»

АСУ станции пенопожаротушения

АСУ ТП подготовки питательной воды для паровых котлов

АСУ ТП многотопливного котла

| Термометрия. Система мониторинга температуры "TERMOFLOW" |

Специалистами компании "Системы промышленного мониторинга и управления" разработана и широко внедряется измерительная система "ТЕРМОФЛОУ", которая представляет собой программно-технический комплекс, предназначенный для контроля и визуализации температуры хранения зерна и продуктов переработки в элеваторах, силосных складах и складах напольного хранения...

|

|

| Модернизация автомобильных и железнодорожных весов |

Весы МЕТТЛЕР ТОЛЕДО - это первые в мире весы, в которых используются тензометрические датчики веса с цифровым выходом. За многие годы эксплуатации на предприятиях практически всех стран мира, эти весы зарекомендовали себя как высокоточные, надежные, простые в обслуживании, устойчивые к большим перепадам температур и максимально защищенные от воздействия внешних факторов.

Компания "Системы промышленного мониторинга и управления" в своих проектах и приложениях, где необходимо измерение веса, использует только оборудование МЕТТЛЕР ТОЛЕДО.

Взвешивающие модули 760DC DigiTOL и MTX созданы специально для программы модернизации существующих на предприятиях старых механических весов. Модернизация заключается в удалении передаточного рычажного механизма и установке грузоприемной платформы на цифровые датчики веса…

|

|

| Автоматизация технологических процессов приготовления бетона |

В последнее время российский рынок недвижимости переживает существенный подъем. С каждым годом увеличивается количество строящихся и вводимых в эксплуатацию различных промышленных объектов и жилых зданий. Такой динамичный рост естественным образом рождает спрос на строительные материалы, а также предъявляет дополнительные требования к их стоимости и качеству. Одним из основных видов таких материалов является бетон и бетонные смеси, которые используются как строительными организациями, так и производителями железобетонных конструкций.

В таких жестких условиях конкуренции каждая компания, производящая бетонные смеси, должна обеспечить высокую скорость приготовления бетона и бетонных смесей с безупречным качеством. А этого невозможно достичь без четко налаженного производства и автоматизации технологического процесса приготовления.

На протяжении вот уже нескольких лет наша компания выполняет проекты по автоматизации процессов взвешивания и дозирования. Результатами наших разработок являются увеличение производительности установок, снижение потерь за счет белее точного дозирования, обеспечение учета и контроля за движением компонентов и материалов, а также повышение качества конечного продукта…

|

|

Автоматизация технологических процессов изготовления железобетонных

изделий |

Компании производители сборного железобетона в технологии изготовления железобетонных конструкций широко используют тепловлажностную обработку изделий в пропарочных камерах. Это необходимо для ускорения процесса набора прочностных характеристик, а также повышения качества продукции. Как правило, на предприятиях этот процесс не автоматизирован, в лучшем случае, контроль режимов термообработки выполняется с помощью регистрирующих приборов контроля температуры, регулирование же подачи пара выполняется технологическим персоналом вручную.

Автоматизация данного технологического процесса обеспечивает полностью автоматическое управление режимом обработки изделий в каждой камере, т.е. нагрев, изотермическая обработка, охлаждение, вентилирование. Возможен также ступенчатый нагрев и охлаждение в зависимости от требований к обработке той или иной железобетонной конструкции. Выполняется автоматическая регистрация параметров технологического процесса, учет расхода технологического пара, диагностика состояния оборудования, регистрация действий технологического персонала. И самое главное, внедрение такой системы управления позволяет оптимизировать режимы термообработки таким образом, чтобы производить железобетонные изделия с отличным качеством и при этом получить экономию от расхода энергоресурсов около 50%…

|

|

| Учет энергоносителей в едином информационном пространстве |

В последнее время в свете динамичного роста цен на энергоносители, на многих предприятиях приобрел особую актуальность вопрос учета энергоресурсов. Рациональное использование энергетических ресурсов позволяет существенно экономить денежные средства. И первым этапом на пути к оптимизации потребления энергоносителей предприятием служит организация их учета.

При построении системы контроля и учета энергоресурсов, независимо от вида энергоносителя (пар, вода, газ, воздух, эл. энергия, нефтепродукты), а также вида учета - коммерческий или технологический, мы четко понимаем, что такая система должна быть единой на предприятии. Только такой подход позволяет не только сократить затраты на создание системы и резко снизить стоимость ее дальнейшей эксплуатации, но и управлять энергоресурсами на предприятии и реально снизить их потребление.

|

|

| АСУ ТП производства комбикормов |

Автоматизация процессов производства комбикормов, как правило, связано с автоматизаций технологического процесса дозирования и смешения компонентов, а также с автоматизацией транспорта технологической линии. В данной статье мы не будем останавливаться на конкретном проекте, т.к. все они имеют значительные сходства, а попробуем описать наиболее стандартный и общий подход.

Примечательно, что срок окупаемости автоматизированных систем управления процессом производства комбикормов составляет от 2 до 6 месяцев и зависит от мощности производства. При этом Заказчик получает:

» увеличение производительности технологической линии в 2-3 раза,

» повышение точности дозирования,

» значительное улучшение качества готового продукта за счет более точного соблюдения рецептуры,

» возможность одновременной работы каждой технологической линии по своему рецепту,

» возможность одновременной работы подсистем дозирования, смешивания и отгрузки,

» возможность автоматического ведения базы рецептов,

» автоматический учет расхода дозируемых компонентов в процессе производства,

» учет выполненных рецептов,

» возможность мониторинга работы всего технологического оборудование с ведением архива событий и т.д.

|

|

| АСУ микроклиматом птицефабрик |

На первый взгляд решение задачи создания микроклимата в помещении может показаться достаточно простым, но это только на первый взгляд. Задача достаточно интересная, т.к. ее решение предполагает реализацию алгоритмов управления обеспечивающих соответствие требованиям международных стандартов по чистоте помещения, освещенности, чистоте, влажности и температуре воздуха.

Выполнив анализ имеющихся на сегодняшний день решений, стало понятно, что для обеспечения микроклимата существуют несколько автономных отдельных друг от друга систем управления освещением, вентиляцией и отоплением. Но такое решение имеет целый ряд недостатков. Выполненный нашей компанией проект имеет комплексное решение, т.е. подсистемы управления освещением, вентиляцией и отоплением объединены в единую систему управления микроклиматом. Это позволило сократить затраты на создание системы и резко снизить стоимость ее дальнейшей эксплуатации. Кроме того, в проекте вместо традиционно применяемых ламп накаливания используются светильники с люминесцентными лампами с электронным пускорегулирующим аппаратом с интерфейсом DALI для плавного управления уровнем освещенности в диапазоне от 3 до 100% по заданной световой программе, а для управления вентиляторами системы вентиляции и отопления используются инверторы. Такой подход позволяет значительно экономить на потреблении электроэнергии. Только за счет этой статьи окупаемость такой системы управления составляет около 8-ми месяцев.

|

|

| Автоматизация зданий. «Умный дом» |

Все чаще, говоря о рынке недвижимости и строительстве зданий различного предназначения, мы употребляем термины "интеллектуальное здание", "умный дом". И действительно, современное здание невозможно представить без автоматизированной системы диспетчерского управления. Доказывать реальную экономическую эффективность подобных систем нет необходимости, т.к. в настоящее время уже существует достаточное количество примеров успешного внедрения. Причем эффективность таких проектов оценивается реальными показателями, имеющими денежное выражение, а не только уровнем комфортности и наличием "наворотов", например, таких как, управление домашним кинотеатром с мобильного телефона и т.д.

|

|

| АСУ станции пенопожаротушения |

При реализации одного из крупных проектов на взрывоопасном производственном объекте, где к создаваемой нами системе управления сложным технологическим процессом предъявлялись дополнительные требования к надежности, мы столкнулись с тем фактом, что автоматическая система пенопожаротушения, которая должна в случае необходимости обеспечить автоматическое тушение пожара на этом самом взрывопожароопасном объекте, была спроектирована таким образом, что трудно было представить не только надежную ее работу, но и вообще ее запуск. Прежде всего, недоумение вызывала сама система управления, которая в проектном решении была реализована на отечественных контроллерах вперемешку с релейной логикой. Благодаря высокому уровню подготовки специалистов заказчика, нам не пришлось долго убеждать их, чтоб отказаться от предложенного им проектного решения системы управления.

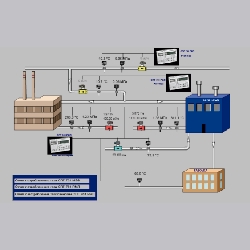

Система пенопожаротушения предназначена для непрерывного контроля и локализации пожара в случае его возникновения. Тушение производится смесью воды и пенообразователя в определенной пропорции. Предложение нашей компании было выполнено с учетом минимизации затрат на создание системы управления и предполагало максимальное использование уже имеющегося у заказчика оборудования и комплектующих. В общем случае автоматическая станция пенопожаротушения имеет локальную систему управления, выполненную на базе PC-совместимого контроллера, которая позволяет управлять технологическим оборудованием станции с местного поста управления. Но в данном случае, когда у заказчика уже имеются все средства АСУ ТП, мы предоставили ему возможность дистанционного управления, визуализации и архивирования параметров станции пенопожаротушения с рабочей станции оператора-технолога.

|

|

| АСУ ТП подготовки питательной воды для паровых котлов |

Объектом автоматизации является технологическое оборудование обработки и подготовки воды для возможности дальнейшего ее использования в качестве питательной воды паровых котлов.

К технологическому оборудованию подготовки воды относится: три противоточных фильтра ФИПр 2,0-0,6, два струйных подогревателя ПВС(Д)-50/РОУС и ПВС(Д)-25/РОУС, деаэратор щелевой ДЩ(С)-50, а также питательные насосы, насосы отмывки ионита, насосы подачи регенерационного раствора, расходные и накопительные емкости, подогреватели, питательные насосы.

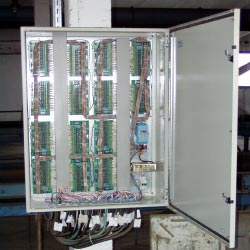

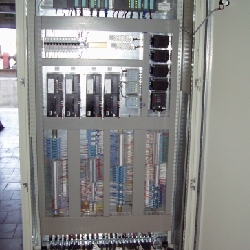

Система управления построена на контроллере SIMATIC S7-300 и реализует функции полностью автоматического управления технологическим процессом подготовки воды, а также функции дистанционного управления технологическим оборудованием.

Внедрение системы управления позволило решить задачи оперативного управления технологическим оборудованием, четкого ведения технологического процесса, стабилизации технологических параметров, обеспечить полную защиту персонала и оборудования и снизить до минимума возникновение нештатных ситуаций.

|

|

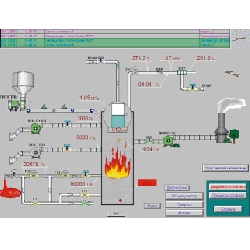

| АСУ ТП многотопливного котла |

Нашей компанией разработана АСУ паровым котлом Е-14-21-350 ГМДВ. В качестве топлива котел может использовать природный газ или подсолнечную лузгу.

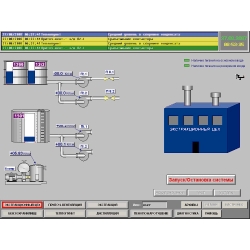

Система реализована на 2-х контроллерах ADAM-5510, между которыми разделены задачи по управлению самим котлом и вспомогательным оборудованием.

АРМ оператора выполнено на промышленном компьютере SIMATIC Rack PC IL 40. Программное обеспечение разработано с использованием инструментальной среды SIMATIC WinCC на верхнем уровне и UltraLogik на нижнем. Взаимодействие между уровнями управления организовано с использованием Faswel UltraNet OPC-сервера.

АСУ ТП обеспечивает:

» контроль всех необходимых технологических параметров с возможностью калибровки каждого канала измерения с рабочей станции оператора в служебном режиме;

» автоматическое регулирование процессов горения и пароводяного тракта;

» автоматический розжиг котла на газе и переход на сжигание лузги;

» автоматическую остановку котла при выходе технологических параметров за допустимые пределы;

» визуализацию работы технологического оборудования, значений технологических параметров;

» ведение архива и тренда событий.

|

|

|

|

|

|